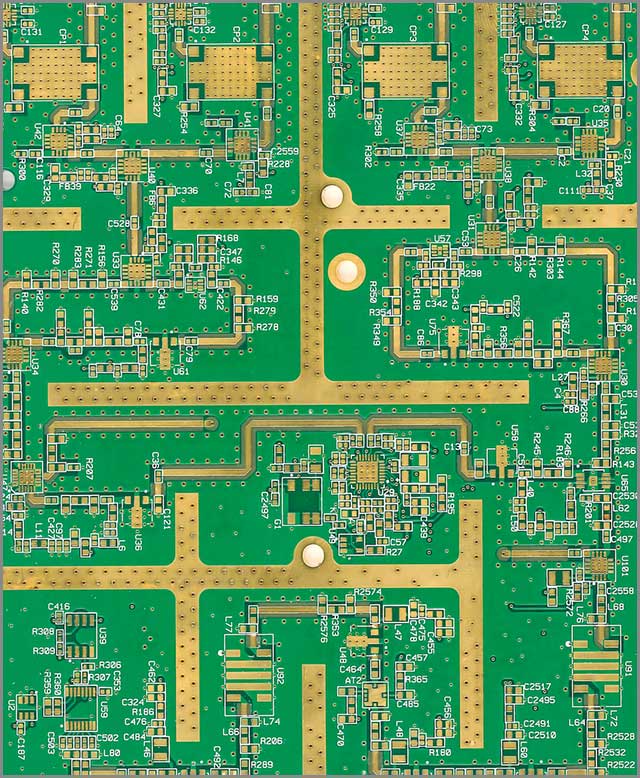

Materiales Para PCB impresos son compuestos, proporcionando la base de apoyo sobre la que se produce el grabado de los rastros y componentes de los PCB. La mayoría de los materiales de los PCB son sustratos de resina epoxi reforzada, fibra de vidrio y sustrato de resina epoxi unido con una lámina de cobre.

Cuando se trata de PCB, el cobre es el material más popular aquí. El cobre es una excelente elección en términos de mantenimiento adecuado de la carga. Este artículo trata sobre los materiales de los PCB y el tipo de materiales adecuados para sus PCB.

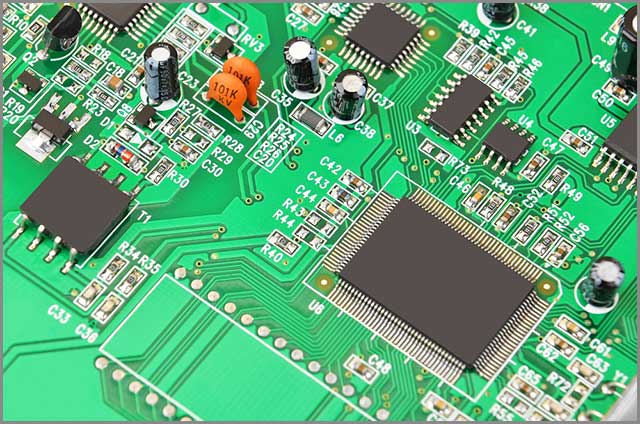

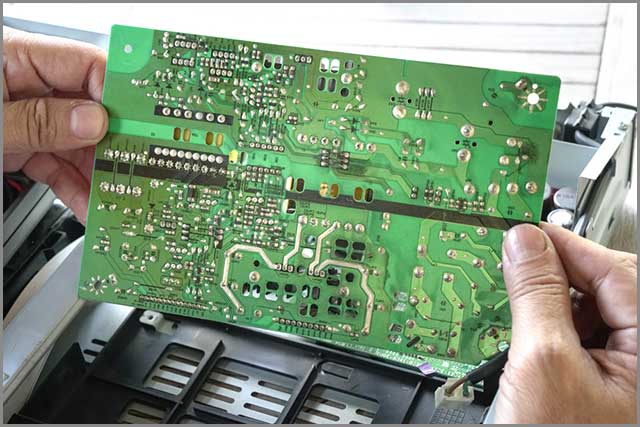

(Un ingeniero dentro de una empresa de fabricación de PCB)

A. Materiales de PCB

Materiales del I.PCB - Cómo hacer la mejor elección

1.Tipos de materiales de PCB

Varios tipos de materiales de PCB se diferencian por factores eléctricos, térmicos y físicos. Incluyen factores como la resistencia dieléctrica y constante, la resistencia a la tracción y la capacidad térmica. Todos estos factores determinan la capacidad de un PCB para soportar ciertas funciones y aplicaciones. A continuación se indican los tipos de materiales de PCB más comunes:

FR-4:

FR significa Resistente al fuego, mientras que cuatro significa los cuatro tipos de materiales utilizados. El contenido del FR-4 es uno de los materiales PCB más utilizados, que consiste en un vidrio resistente al fuego con una lámina de epoxi reforzada.

Tablero de aluminio:

Estos tienen la misma disposición, como cualquier otro PCB. Sin embargo, consiste en capas de máscara de soldadura, cobre y serigrafía sobre ella. También incluye un sustrato de metal en lugar de un sustrato de plástico.

Laminado revestido de cobre (CCL):

El CCL es la base del material de la placa de circuito impreso bajo la máscara de soldadura. El Laminado Revestido de Cobre comprende una fina capa hecha de un sustrato no conductor y una lámina de cobre conductor que proporciona resistencia mecánica.

Material de la placa de circuito impreso Rogers:

Generalmente se asocian con bajas pérdidas eléctricas, pérdidas dieléctricas más moderadas, fabricación rentable y una amplia gama de valores DK. El material Rogers encuentra un uso sustancial en la fabricación de PCB.

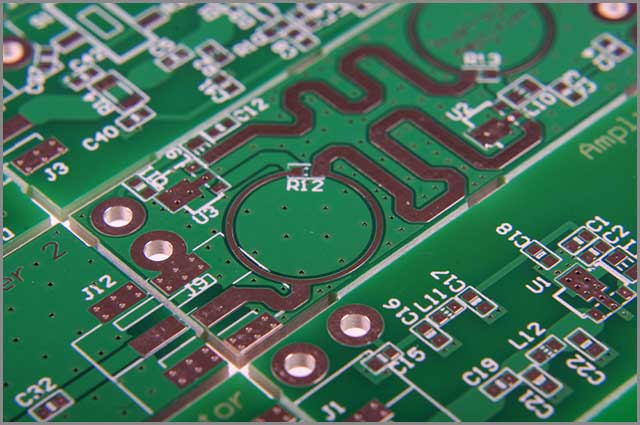

(Tener los materiales correctos mejora la calidad general de su placa de PCB)

2. Propiedades de los materiales de los PCB

Propiedades térmicas

Estas son las propiedades del material de los PCB que están relacionadas con su capacidad de conducir el calor de manera efectiva. En un PCB, los componentes de las propiedades térmicas significativas incluyen capacidad de calor, estrés térmico, conductividad térmica y expansión térmica.

Propiedades eléctricas

Las propiedades eléctricas de la mayoría de los materiales de los PCB están entre 2,5 y 4,5. Sin embargo, la constante dieléctrica varía con la frecuencia y tiende a disminuir a medida que aumenta la frecuencia. Algunos materiales de PCB tienen muy pocos cambios en la permitividad relativa en comparación con otros.

3. Guía de selección de materiales de PCB

Consideraciones de calidad

La consideración de la calidad es primordial al seleccionar los materiales de los PCB. Independientemente de dónde sirva su PCB, los documentos deben cumplir los requisitos previstos. El tablero no debe fallar rápidamente debido a la tensión física. No comprometerá las piezas fundamentales del PCB original con materiales de PCB duraderos, especialmente al realizar actualizaciones de hardware.

Consideraciones sobre el costo

El costo de los materiales de los PCB es muy importante. Muchos diseñadores utilizan lengüetas de oro o de soldadura. Sin embargo, las lengüetas de oro son un poco caras. Cuando se trata de vías enterradas y ciegas, las vías enterradas tienden a ser más baratas. Por último, considerando el espaciado de líneas y anchos ya sea por encima o por debajo de seis milímetros, el espaciado por encima de seis milímetros implica mayores costos.

Consideraciones sobre la energía y el calor

La energía y el calor son algunos de los factores más críticos que determinan la fiabilidad y la utilidad de un PCB. Para estar seguros, asegúrense de comprobar las capacidades térmicas de sus placas elegidas.

(Toma en consideración la calidad, el costo y la potencia de los materiales de nuestra placa de PCB)

II. Materiales de los sustratos de los PCB - ¿Qué tipo es el adecuado para su PCB?

Los materiales que seleccione para su PCB tendrán un impacto en la funcionalidad de su producto. Elegir los mejores materiales de sustrato para el PCB puede tener un amplio impacto en la durabilidad, el rendimiento y muchas otras características del tablero. A continuación, le indicamos cómo seleccionar los mejores materiales para su placa.

1. Requisitos de la lámina de cobre

¿Alguna vez se ha encontrado con el término HDI PCB? Si no, significa Circuito Impreso de Interconexión de Alta Densidad. Los PCBs requieren láminas de cobre para su funcionalidad práctica. Una lámina de cobre es un material electrolítico nocivo que se puede encontrar en la capa base del circuito. La lámina de cobre actúa como conductor de una placa de circuito impreso.

1.1 Cómo la rugosidad de la superficie puede afectar a la calidad de su PCB

Si quieres tener un PCB apropiado, debes considerar asuntos relacionados con la rugosidad de la superficie de la lámina de cobre. El desbaste asegura que los conductores tengan resistencia al despegue y que la unión de la lámina de cobre y el material del sustrato sea óptima. Hoy en día, la rugosidad estándar está alrededor de 5μm. Para aumentar la resistencia al pelado, puede que tengas que incrustar una joroba en la lámina en el sustrato para asegurar que la severidad se mantenga lo más baja posible.

2. Laminados Dieléctricos Aislantes

El proceso de acumulación es una propiedad esencial de los PCB del HDI. En caso de que se recurra a la utilización de cobre revestido con resina o a una combinación de laminación de láminas de cobre y tela de vidrio epoxi, se puede diseñar un hermoso circuito.

Hoy en día, los fabricantes implementan las tecnologías SAP y MSPA. Esto ha dado lugar a una generación de planos de conducción de cobre mediante la aplicación de cobre químico con laminación de película dieléctrica aislante. El fino plano de cobre es la principal razón por la que los fabricantes pueden producir hermosos circuitos.

2.1 Por qué el material dieléctrico de laminación es crucial para el SAP

Si vas a diseñar HDI PCB, entonces necesitas tener en cuenta los materiales de laminación y sus requisitos. Hay que tener en cuenta la capacidad térmica, el rendimiento dieléctrico, la unión y el aislamiento.

En los PCB multicapa, los materiales del sustrato deben estar en condiciones de ayudar a reducir el coeficiente de expansión térmica además de la propiedad dieléctrica y, al mismo tiempo, asegurar una resistencia óptima al calor. Estas propiedades hacen que la elección del material del sustrato sea correcta, ya que pueden alcanzar todos los objetivos de rendimiento a un coste aceptable.

Cuando el espacio y el ancho de los circuitos están por debajo de 10μm, no hay otra opción que utilizar la tecnología SAP al fabricarlos. En la producción a gran escala, la tecnología MSPA entra para usar una fina lámina de cobre para aislar la laminación dieléctrica.

3. Por qué la alta velocidad y la alta frecuencia son importantes para su PCB

La tecnología continúa evolucionando cada día, con innovaciones como las conexiones inalámbricas, las altas frecuencias y las altas velocidades que son ejemplos adecuados de las últimas innovaciones tecnológicas. Los diseños de alta velocidad son el tema de casi todos los expertos de la industria.

Hay una posibilidad de hacer una diferencia entre:

Los PCBs laminados de Dk/Df medio tienen Df que no supera los 0,010, y Dk de un máximo de 4.

Los PCBs laminados de baja Dk/Df - tienen un Df de menos de 0,005 con un Dk de no más de 3,7.

3.1 Tipos de materiales de sustrato utilizables en los PCB de alta frecuencia?

Puede encontrar los mejores materiales para utilizar en uno de los siguientes:

- Resina de serie fluorada - los materiales como el PTFE consisten en el mejor rendimiento dieléctrico y una gran elección, especialmente si se requiere una frecuencia de al menos 5GHz. Aunque son un poco costosos, son los mejores ya que tienen un alto coeficiente de expansión térmica.

- PPE y resina PPO - es una opción adecuada para frecuencias de 1-10GHz. Estos aseguran un excelente rendimiento general de su PCB.

- Resina epoxi modificada - son una excelente opción para frecuencias entre 1GHz y 10GHz. En general, son asequibles y una razón de por qué son tan populares.

4. Requisitos térmicos de los PCB

Como portador de componentes, un PCB es el principal componente destinado a lograr una gestión térmica coherente. De antemano, los diseñadores tienen que tener en cuenta las siguientes consideraciones térmicas primarias:

- El espacio disponible y los periféricos de montaje

- La cantidad de calor y la pérdida de energía

- Cómo conducir el calor al radiador

- Las fuentes de calor en el PCB

- Requisitos de fiabilidad, como la estabilidad del ciclo

- Temperaturas de aplicación y temperaturas ambientales

(Los diseñadores deben considerar los requisitos térmicos cuando buscan materiales de sustrato de PCB)

4.1 ¿Cuál sería el material más adecuado para la conductividad del calor?

Cuando se quiere combinar una excelente conductividad de calor, un costo óptimo y disponibilidad, el material debe ser el aluminio. Mientras que el aluminio tiende a ser barato, también puede aportar una excelente conexión eléctrica, asegurando al mismo tiempo que todo esté libre de soldadura y plomo.

5. Cómo elegir los materiales de los sustratos del PCB

Hay tres opciones diferentes de PCB que puedes elegir: rígidos, flexibles o rígido-flexibles. El objetivo es elegir un tablero que sea perfecto para su producto. Mucha gente opta por una forma y un tamaño compactos, aunque se olvidan del rendimiento.

La poliimida es una elección inteligente, ya que es versátil y puede encajar en diferentes categorías, como la negra, la transparente y la blanca. Además, asegura un bajo coeficiente de expansión térmica y, al mismo tiempo, mantiene una resistencia adecuada a las cuestiones relacionadas con el calor.

El sustrato de Mylar tiende a ser altamente elástico además de tener una excelente resistencia a varios factores ambientales. Además, es relativamente asequible, razón por la cual la mayoría de los usuarios lo utilizan.

En el caso de los tableros flexibles, el politetrafluoroetileno y el sustrato de poliimida avanzada son el mejor tipo de material para utilizar -el PCB flexible utilizado en muchas industrias, como los teléfonos inteligentes, los aparatos y la industria médica.

6. ¿Dónde se fabrican los PCB?

¿Le resulta difícil seleccionar el mejor fabricante de PCB? No se preocupe. Nuestro PCB es la mejor opción para fabricar y ensamblar PCB. Tenemos más de una década de experiencia y contamos con más de 2.500 clientes en todo el mundo en este momento.

Nuestros ingenieros están capacitados, tienen experiencia y utilizan equipos de última generación para satisfacer las necesidades de los clientes. Con nosotros, usted puede tener tableros hechos a medida. ¿Necesita placas rígidas o flexibles? Podemos hacer el tipo de placa que desee para usted de la forma que desee.

III. PCB de aluminio - Cinco cosas que debe saber al principio

Los PCBs consisten en varios metales y el aluminio es uno de ellos. Los PCBs de aluminio son los más populares en el mercado de los circuitos impresos con núcleo de metal (MCPCBs). Esa es la razón por la que hoy en día se utilizan en muchas aplicaciones. Esta sección es una discusión detallada sobre los PCB de aluminio.

1. La evolución de los PCB de aluminio

En la década de 1850, los primeros PCB llegaron al mercado con tiras y varillas de metal que conectaban componentes eléctricos importantes en bases de madera. Con el tiempo, los cables conectados a los tornillos comenzaron a reemplazar los chasis y las tiras de metal en las bases de madera.

Con el aumento de la demanda, Charles Ducas fabricó una plantilla de tintas conductoras. Podía "imprimir" algunas de las trayectorias eléctricas más impresionantes en superficies aisladas. En 1925, presentó una patente que dio lugar a la frase "cableado impreso" y "circuito impreso".

Los años 70 fueron testigos de un uso extensivo de los PCB de aluminio y en los últimos años se ha visto un pico en los PCB de aluminio, especialmente en la industria de los LED. Hoy en día, casi todos los fabricantes de componentes electrónicos confían en los PCB de aluminio basándose en varias ventajas que ofrecen.

2. Ventajas y desventajas de los PCB de aluminio

En comparación con otros PCB, los PCB de aluminio tienen muchas ventajas.

2.1 Ventajas

Aquí están algunos de sus beneficios:

- Son baratos - comparado con diferentes tipos de metal, el aluminio tiende a ser menos costoso. Además, puede soportar varias condiciones climáticas, lo que significa que es fácil de extraer y refinar.

- Amigable con el medio ambiente - además de que el aluminio no es un metal tóxico, es altamente reciclable. Trae consigo un planeta saludable.

- Impresionante transferencia de calor - las altas temperaturas provocan daños masivos, especialmente en los componentes electrónicos. Sin embargo, el aluminio es un excelente material para conducir y transferir la temperatura o el calor para reducir el costo del PCB.

- Ligero y duradero - el aluminio es un metal ligero, duradero y delgado comparado con la cerámica y la fibra de vidrio.

- Radiación de calor: los PCB de aluminio también son excelentes en lo que respecta a la radiación de calor y a su mayor resistencia.

2.2 Desventajas de los PCB de aluminio

- Aunque hay muchas ventajas, hay algunas que vale la pena señalar con los PCB de aluminio.

- En primer lugar, el proceso de fabricación de los PCB de aluminio es un poco único en comparación con otros tipos de PCB.

- En segundo lugar, no es posible fabricar PCBs de doble cara usando metal de aluminio. La corriente principal disponible actualmente en el mercado puede lograr hacer sólo PCB de aluminio sencillos.

- En tercer y último lugar, hay una alta probabilidad de que los PCB de aluminio se enfrenten a problemas de fuerza eléctrica y presión, aunque no tanto.

3. Proceso de fabricación de los PCB de aluminio

El proceso de fabricación de los PCB de aluminio es un poco único. La diferencia que separa la fabricación convencional de PCB de la fabricación de PCB de aluminio es sólo el paso de la molienda química. Cuando se fabrica un PCB de aluminio, hay que añadir cuidadosamente una frágil capa de dieléctrico entre el circuito y las capas de base.

Después de añadir la capa dieléctrica, tienes que grabar la lámina de cobre. El grabado le permite obtener el patrón que desee. Como puedes ver, el proceso de fabricación de los PCB de aluminio tiende a ser una tarea difícil.

(Un PCB de aluminio que lleva luces LED)

4. Tipos de PCB de aluminio

Hay varios tipos de PCB de aluminio como se menciona a continuación:

- PCB de aluminio de agujero pasante

- PCB de aluminio flexible

- Híbrido de aluminio PCB

5. Aplicaciones de los PCB de aluminio

Los PCB de aluminio encuentran aplicación en varias formas, especialmente en lugares o condiciones con altas necesidades de disipación de calor. Lo más común es que se puedan utilizar en las siguientes áreas:

- Iluminación general

- Los semáforos

- Controladores de motor

- Aplicaciones de automoción Escáneres de alta potencia

- Balizas de señales

- Convertidores de potencia, salpicaderos de automóviles

IV. Fr1 PCB-8 Diferencias en los materiales FR1, FR2, FR3 y FR4

La composición de los PCB es de diferentes materiales, como FR1, FR2, FR3, FR4, y muchos otros elementos. ¿Pero cuál es la diferencia entre estos materiales? A continuación hay una breve explicación de las diferencias.

1. FR4: El tipo de material más utilizado

FR significa Retardante de Llama. FR4 es el material más popular entre los diseñadores de PCB e ideal para pasar por los agujeros. Es ideal para fabricar PCB de todas las capas. Además, es adecuado para aplicaciones que requieren una flexión regular.

2. Diferencias en la resistencia a altas temperaturas

Dependiendo de las diferentes condiciones, los PCB requerirán diferentes tipos de materiales. Por ejemplo, los materiales utilizados en aplicaciones militares no son los mismos que los de la electrónica. Algunos materiales son ideales para condiciones de alta temperatura mientras que otros no lo son.

3. La composición material de la combinación principal

La composición de los materiales es un enorme factor diferenciador entre todos los PCB de FR, ya que hay varios materiales. Los materiales FR1, FR2, FR3 y FR4 se diferencian por su fuerza de calor eléctrico, su resistencia al calor y sus propiedades térmicas, entre otras. Por ejemplo, el contenido de FR3 consiste en el aglutinante de resina epoxídica, mientras que el de FR2 consiste en la resina fenólica.

4. Rentabilidad

Mientras se producen los PCB, algunos materiales tienden a ser más baratos que otros. Los costos son un factor enorme que puede afectar el precio final de un PCB. Muchos productores de PCB prefieren utilizar material FR4 ya que es rentable.

5. Diferencias entre el FR3 y el FR2

Hay diferencias notables entre los materiales FR2 y FR3. Por ejemplo, el papel grueso y la resina fenólica son el material que se encuentra en el FR2. Además, el FR2 es adecuado para PCBs de una sola capa, ya que son ideales para pasar a través de agujeros.

6. Materiales adecuados para la tecnología de agujeros pasantes

Muchos diseñadores de PCB que intentan usar materiales FR1, FR2, y FR3 y posteriormente los someten a un agujero pasante no obtienen los resultados esperados. Sin embargo, aquellos que utilizan PCB hechos de FR4 encuentran los mejores resultados, lo que significa que el material FR4 es el mejor en tecnología de paso por el agujero.

7. Materiales adecuados para placas multicapa

Los fabricantes pueden usar materiales FR1, FR2 y FR3 para fabricar PCB. Sin embargo, muchos de ellos prefieren usar equipos FR4. Los PCB con materiales FR4 son estables y fiables.

8. Una introducción única a los materiales FR4

El FR4 es uno de los materiales más populares en la fabricación de PCB. Los materiales FR4 son duraderos, rentables y resistentes a la humedad. También son ligeros y tienen una alta resistencia dieléctrica. No absorbe agua y tiene las mejores propiedades de pérdida de electricidad.

B. Método de tratamiento de la superficie de los PCB

I. Estañado de PCB - ¿Cómo puedo conseguir el mejor efecto en el PCB?

El cobre es un conductor frecuente que utiliza los PCB, ya que mantiene una carga adecuada para alimentar correctamente el PCB. Pero cuando no está protegido, puede oxidarse. Sin embargo, con el estañado del PCB, se evita este tipo de escenario.

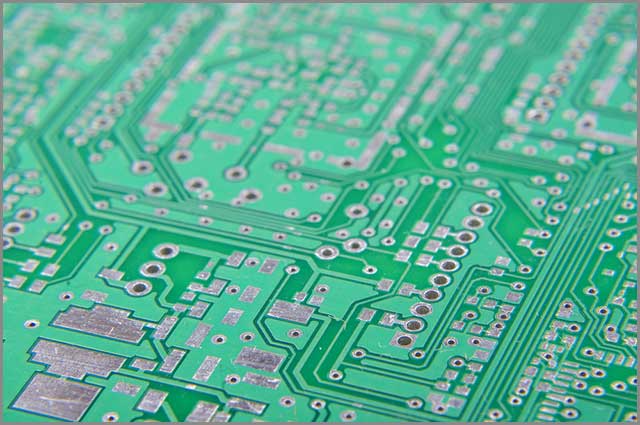

(Un primer plano de un PCB que ha sido estañado)

1. Estañado de PCB

El estañado consiste en recubrir las trazas de cobre utilizando capas de estaño para evitar que se oxiden, degraden o corroan. El estañado también ayuda a proteger los componentes críticos durante el grabado.

Beneficios del estañado de los PCB

- Simplifica todo el proceso de fabricación, al tiempo que evita el grabado no deseado.

- También es ideal cuando hay la participación de un puente de alta corriente.

- También simplifica el riesgo de corrosión en una placa de circuito impreso.

¿Es posible realizar el estañado de PCB desde cero?

Contrariamente a la creencia popular, es posible estañar los PCB desde cero. Se requiere esfuerzo y algún conocimiento en química para formar el estaño. El estañado de PCB es lo mismo que la fabricación de PCB desde cero con la combinación de los mejores materiales. Antes de explorar los métodos del PCB desde cero, es útil comprender el proceso de estañado del PCB.

2. El proceso de estañado de PCB

- Cómo hacer el estañado de PCB

El estañado del PCB utiliza estaño. La cuestión es cómo usar este estaño para enmascarar los rastros de cobre en un PCB. aunque utiliza un contenedor soldado. El estaño soldado es una mezcla de estaño y plomo, mezclado en una proporción de 40:60.

- El método de electrodeposición del estañado del PCB

Hay muchos medios para estañar físicamente un PCB. Sin embargo, la galvanoplastia es uno de los métodos más comunes. Después de la producción de un PCB, sigue el segundo revestimiento de estaño. Para crear la segunda capa de estaño, es necesario soldar más. Al igual que el cobre, el estaño se oxida en el momento en que se expone a los ambientes externos. La aplicación de una máscara de soldadura asegura que la placa de circuito no se oxide.

3. Composición del material de las soluciones de estañado del PCB

Las soluciones de estañado consisten en varios materiales. Algunos de estos materiales son algunos de los artículos cotidianos que se pueden comprar localmente. Para asegurarse de que sus PCB son los mejores, necesita obtener los materiales de los especialistas en estañado de PCB.

No todos estos materiales son necesarios para hacer una solución de estañado. Sin embargo, usted necesita elegir las mejores soluciones de estañado. Dado que en las soluciones de estañado intervienen muchas variables, hay varias formas de desarrollar soluciones de estañado de PCB a partir de materiales selectos.

Tiourea - El ingrediente esencial para el estañado de PCB

La tiourea es uno de los ingredientes esenciales para el estañado de PCB. La tiourea es una combinación de muchos materiales para crear una solución de estañado. Sin extraer la tiourea del pulido de plata, entonces hacer el pulido de estaño desde cero no es fácil. La tiourea es un compuesto activo. Es un ingrediente esencial cuando se trata de estañar PCB.

Otros ingredientes que ayudarán a crear una solución de estañado

Además de la tiourea, otros elementos pueden ayudar a crear una solución de estañado. Algunos de estos materiales incluyen el ácido clorhídrico, también conocido como ácido muriático. El sólido libre de plomo es también otro ingrediente mejor para la creación de una solución estañadora.

Crear las habilidades necesarias para las soluciones de estañado

Se necesitan algunas habilidades durante la creación de soluciones de estañado. Mientras que algunos "expertos" pueden mentirle que la creación de soluciones de estañado no requiere ninguna habilidad, este no es el caso. Necesitará algunos conocimientos y habilidades. Por ejemplo, necesitarás las habilidades químicas necesarias para fabricar tus PCB y soluciones de estañado.

4. Estañado de PCB de bricolaje

El estañado de los PCB no es un proceso complicado, siempre que se tengan los materiales adecuados para llevar a cabo todo el proceso de estañado. Es necesario tomar un par de precauciones si decide desarrollar una solución de estañado usted mismo y el visto bueno para aplicarla a sus PCB caseros. Las siguientes son algunas de las cosas esenciales que hay que tener en cuenta cuando se quiere desarrollar una solución de estañado.

Cosas a las que hay que prestar atención

Cuando se trata de PCB estañado, debe tomar ciertas precauciones. Hay algunos peligros de los que puede querer estar atento en todo momento.

¿Cuánto cuesta hacer el bricolaje con PCB estañado?

Los costes son importantes cuando se trata de estañar PCB. Por ejemplo, puedes comprar un pulidor de plata por unos 10 dólares. En su estado de solución natural, puedes comprar tiourea por un poco más de 50 dólares. Si tienes intención de hacer el PCB por tu cuenta, prepárate para gastar algo más de 100 dólares.

5. ¿Es necesario el estañado del PCB?

El estañado del PCB reduce la presión y evita que el cobre en el interior se oxide. Además, el estañado asegura la longevidad de sus PCB. Además, el estañado del PCB mejora la corriente a lo largo de las pistas del PCB, lo que le permite funcionar y rendir de forma consistente.

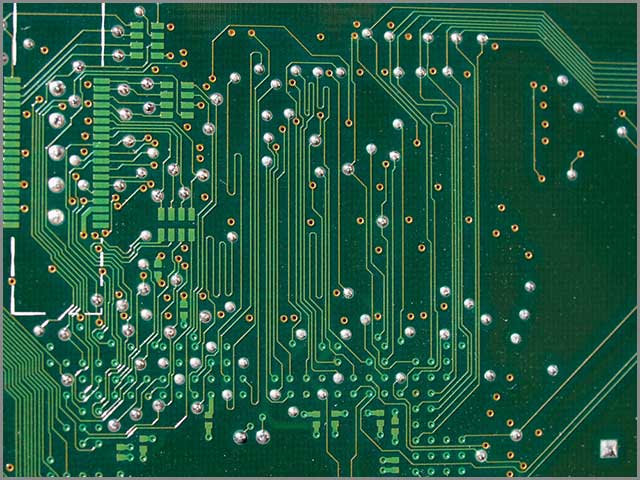

II. El peso del cobre del PCB - La guía definitiva de cómo aplicarlo perfectamente

Los PCB son algunos de los componentes electrónicos más complicados, especialmente cuando se trata de cuestiones relacionadas con el peso. El cobre es la materia prima aquí, y es un poco difícil medir y calcular el valor del cobre. Esta sección se centra en el peso del cobre de los PCB.

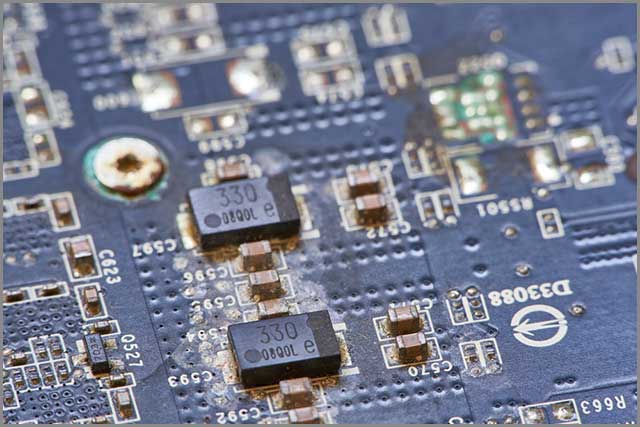

(Detalles de cobre en una placa de circuito impreso)

1. ¿Cuál es el peso del cobre del PCB?

Es simple; es el peso total del material de cobre usado en el PCB. Hay muchos factores que pueden contribuir a la importancia del cobre en un PCB.

El cobre es una aleación

Lo que lo convierte en un conductor y el más común en la fabricación de PCBs. El grado y la forma del cobre determinan el peso del PCB. Lo peor es la aplicación del cobre a un circuito impreso siguiendo unos cálculos poco claros.

2. Consideraciones de diseño con el cobre pesado

El cobre pesado tiene un espesor de hasta 19 onzas por pie cuadrado. Últimamente, el uso del cobre pesado parece demasiado familiar y extendido. La razón de esto es porque da más opciones a la hora de diseñar un PCB. El cobre pesado también es versátil durante la producción de un PCB.

3. Especificaciones de peso del cobre del PCB

Esta sección toca tres especificaciones sobre el peso del cobre. Hay tres "clases de peso del cobre" cruciales que vale la pena señalar, como se ve a continuación:

Cobre estándar

Cualquier recubrimiento de cobre que sea ¼ de una onza por pie cuadrado a 4 onzas por pie cuadrado entra en la categoría de cobre estándar. El cobre estándar tiene un riesgo muy bajo de fallar al revestir un PCB que lo usa.

Cobre pesado

Todo el cobre de entre 5 y 19 onzas por pie cuadrado entra en la categoría de cobre pesado. Aunque es difícil de fabricar, son superiores al cobre estándar.

Cobre EXTREMO

Todo el cobre de 20 a 200 onzas cae en la categoría de cobre extremo. Hasta hace una década, los probadores estaban de acuerdo en la posibilidad de usar cobre EXTREMO en un PCB.

4. Peso de la base del PCB vs. espesor del revestimiento de cobre

Determinarás el grosor del revestimiento en el momento en que calientes o enfríes el cobre a ciertos niveles. Lamentablemente, los fabricantes no tienen en cuenta el rastro y la temperatura al determinar el ancho de la placa. Aquí, exploramos el proceso de revestimiento de cobre y cómo calcular el peso del cobre de forma efectiva.

5. ¿Cómo se calcula el peso del cobre del PCB? - La calculadora de peso del cobre

El cobre y las aleaciones de cobre tienen sus grados. Los grados de cobre puro comienzan con "C" seguido de algunos dígitos. Muchos fabricantes utilizan el cobre de grado C110. La forma del cobre también importa mucho. Las barras redondas son las mejores.

6. Cobre pesado y Cobre EXTREMO en el diseño del PCB

El cobre pesado y EXTREMO es el mejor durante el diseño del PCB. Durante la soldadura, funcionan bien sin causar ningún efecto perjudicial en el PCB. Además, también duran más y hacen que la creación de los PCB sea un poco más complicada.

Cómo afecta el peso del cobre a la fabricación de PCB

El peso del cobre afecta a la fabricación de PCB de varias maneras. Por ejemplo, equivale a un PCB eficiente además de un tablero de mejor aspecto. Además, es más barato y más rápido fabricar cobre pesado y EXTREMO en comparación con el cobre estándar.

III. 13 Ventajas de la placa de oro por inmersión PCB

Hay ventajas de la inmersión de oro PCB que vale la pena señalar. A continuación se enumeran 13 de esas ventajas:

1. Estructura fácil de procesar

Una ventaja significativa asociada a ella es que es un mecanismo muy natural de llevar a cabo. Es un proceso sencillo que no requiere de complicados tecnicismos.

2. Superficie plana

ENIG es la mejor solución cuando se trabaja con componentes de superficies complicadas y requisitos sin plomo que requieren una superficie plana, como los flip chips y BGAs. Pero la capacidad de encajar en una superficie plana es una ventaja significativa de ENIG.

3. Buena resistencia a la oxidación

Los acabados de la superficie de ENIG son excelentes en cuanto a la resistencia a la oxidación. Los acabados superficiales ENIG contienen un recubrimiento de níquel que consiste en finas capas de oro por inmersión que protegen el níquel de los casos de oxidación.

4. Buen rendimiento eléctrico

Cuando se trata del acabado de la superficie, el ENIG o el oro de inmersión son las mejores opciones. La razón es que proporcionan un excelente rendimiento eléctrico.

5. Resistencia a altas temperaturas

Especialmente aquellos que van a aplicaciones médicas y militares, los PCBs deben soportar condiciones de alta temperatura para ENIG vs. HASL. Es mejor recurrir al acabado ENIG ya que éste puede soportar condiciones de alta temperatura.

6. Larga vida útil

El tipo de acabado que los fabricantes usan en la fabricación de los PCB determinará la vida útil del tablero. Los acabados de los PCB de ENIG son los mejores para la larga vida útil de los PCB.

7. Adecuado para superficies no tratadas

Como diseñador, usted querría proteger las superficies no tratadas que tienden a oxidarse inmediatamente si se dejan sin tratar. ENIG es adecuado en superficies no tratadas como interruptores de membrana y puntos de contacto.

8. Sin plomo

La alta exposición al plomo puede provocar complicaciones de salud o incluso la muerte. Como fabricante, no habrá exposición a productos químicos nocivos si utiliza oro de inmersión como acabado de la superficie de un PCB.

9. Adecuado para PTH

Las partes de los agujeros de paso están formadas por cables que salen de los lados de los equipos inferiores, permitiendo a los diseñadores pegarlos en una tabla de la panadería y soldarlos de forma efectiva. Otra ventaja notable cuando se trata de ENIG es que es ideal para el agujero pasante chapado.

10. ENIG no requiere de electrodeposición

ENIG no requiere fuentes externas de energía para depositar revestimientos metálicos en el material base.

11. Fácil de Soldar

ENIG es ligeramente más suave comparado con el chapado en oro. La soldadura ENIG no produce defectos de soldadura, a diferencia de ENEPIG o HASL.

12. ENIG cumple con todos los requisitos de la RoHS

Las directrices de la RoHS prohíben el uso de 10 de las sustancias más venenosas en la fabricación de dispositivos electrónicos y eléctricos. Afortunadamente, el ENIG cumple con los requisitos fundamentales de la RoHS.

13. El PCB de ENIG encuentra uso en una variedad de productos electrónicos

ENIG encuentra aplicación en varios productos electrónicos como aparatos médicos, prendas de vestir y placas madre de computadoras, por mencionar sólo algunos.

( PCB verde con acabado en oro)

IV. 10 Diferencias entre los métodos de enchapado HASL y ENIG

Hay muchas diferencias entre los métodos de enchapado de HASL y ENIG. Aquí están las diez diferencias entre los dos.

1. Las ventajas de HASL

Amigable con el presupuesto

El HASL es económico, ya que es posible detectar posibles problemas de cobertura de la superficie antes del ensamblaje de los componentes del tablero.

Duradero

HASL es uno de esos revestimientos duraderos que evitan que el cobre se corroa.

Es fácil de trabajar con

El acabado de la superficie de HASL es natural ya que presenta una perfecta humectación durante todo el proceso.

Fácilmente accesible

El acabado HASL, a diferencia de otros tipos de acabados, viene en varias variantes y muy fácil de acceder.

2. Las ventajas de ENIG

Varias ventajas vienen con ENIG. Por ejemplo, ENIG funciona bien con superficies planas además de su capacidad para soportar tolerancias estrictas. Además, también es libre de plomo, duradero, y viene con excelentes habilidades eléctricas.

HASL vs. ENIG

Hay diferencias notables entre HASL y ENIG. Factores como la vida útil, el paso de la operación y el acabado de la superficie diferencian a los dos. Aquí están las diferencias entre los dos:

3. Diferencia de costo entre HASL y ENIG

Mientras que HASL sigue siendo un acabado superficial popular basado en el hecho de que es más barato que el ENIG, el ENIG también funciona bien en lo que se refiere a la resistencia a la corrosión.

4. HASL y ENIG tienen diferentes pasos de operación

HASL y ENIG difieren en cuanto a su funcionamiento. Por ejemplo, a diferencia de ENIG, HASL requiere una serie de cuchillos de aire caliente comprimido para eliminar el exceso de soldadura.

5. Vida útil de HASL y ENIG

A diferencia del ENIG, el HASL no es duradero. No es adecuado para aplicaciones que necesitan doblarse y un mínimo de golpes.

6. Diferencias en el tratamiento de la superficie entre HASL y ENIG

HASL viene con un acabado desigual, a diferencia de ENIG, que tiene una superficie lisa.

7. Selección de placas delgadas y gruesas

Las placas ENIG tienen un espesor típico de 5-15 mínimo de oro, un aspecto que las hace fáciles de soldar. Por otro lado, el grosor de las placas HASL llega hasta 200 mils, lo que las hace más lentas en las conducciones eléctricas cuando se con.

8. La diferencia entre sin plomo y con plomo

Tanto HASL como ENIG existen en diferentes variantes. HASL puede ser de plomo o sin plomo. Por otro lado, ENIG puede ser de alta o baja calidad.

9. Diferencias en la fuerza de adhesión entre HASL y ENIG

HASL hace bien con la soldadura a mano ya que las uniones tienden a formarse rápidamente. Por otro lado, las placas de ENIG deben ser recubiertas con oro y níquel para lograr la unión deseada.

10. Soldadura y resistencia a la corrosión

El acabado HASL produce PCBs con algunos de los más altos niveles de soldabilidad. Por otro lado, el acabado ENIG ofrece una impresionante resistencia a la oxidación para proteger el cobre de la corrosión.

C. PCB Vía

1. Tipos de vías de PCB

A diferencia de antes, cuando teníamos PCBs que sólo utilizaban un lado, ahora los PCBs usan ambos lados, como aprenderás más adelante.

(Una tabla de agujeros chapada)

Los tres tipos básicos de PCB-via

Hay tres tipos de PCB a través de

- a ciegas a través de

- chapado a través de un agujero

- buried-via

Las vías de paso son las más utilizadas, seguidas por las vías ciegas. Las vías enterradas conectan las capas internas de una comisión. De ahí el nombre de vías enterradas.

2. Ciego a través de PCB-Qué debe saber (Última introducción)

La vía es un requisito necesario para hacer la conexión necesaria entre las capas. Esto es lo que necesitas saber con respecto a

Ciego a través del PCB

Como se ha señalado anteriormente, los diseñadores pueden elegir entre vías enterradas, pasantes o ciegas durante el diseño de los PCB. La vía ciega a través de PCBs consiste en aquellas placas que conectan las capas más externas con las capas internas.

3. Vía ciega - La guía definitiva de la importancia de los PCB

Los vias son necesarios en los PCB para establecer patrones de conexión entre varias capas de placas de varias capas. Pero, ¿qué son las vías de carpa? ¿Tienen alguna importancia? Aquí puede obtener la respuesta.

1. ¿Qué es la Vía de Carpa

La vía es la cobertura de la vía con alguna máscara de soldadura a la piel o encerrar sobre la abertura. Una vía es un agujero perforado en un tablero, permitiendo que se conecten múltiples capas. La colocación de una tienda de campaña reduce las posibilidades de que se produzcan choques y cortocircuitos eléctricos.

1.1 ¿Qué es la conexión de una vía?

El taponamiento de vías implica llenar las vías con resina o cerrarlas con rellenos o una máscara de soldadura.

1.2 Colocación de Vías VS. Vías tapadas

En las tiendas de campaña se utiliza una máscara de soldadura para cubrir las vías mediante procedimientos como el rociado o el recubrimiento de la pantalla. Cuando se trata de las vías tapadas, está el taponamiento de las vías, principalmente mediante el uso de una máscara de soldadura u otro material no conductor.

2. Vías con soldadura

2.1 Vías llenas de cobre

Para conseguir vías llenas de cobre, los fabricantes rellenan los agujeros de paso con cobre y resina epoxi. Las vías llenas de cobre hacen que los PCB sean más adecuados para algunas aplicaciones específicas. Las vías de cobre también tienen otras capacidades que otros rellenos conductores no pueden proporcionar.

2.2 Vías conductoras Vías de llenado no conductoras

Relleno conductivo

La vía de conducción es un material que contiene una partícula de cobre recubierta de plata y rellena con una matriz epoxídica para proporcionar conductividad térmica y eléctrica en estado curado. Conducen el calor de forma efectiva.

Relleno no conductor

Puedes pensar que los rellenos no conductores no pueden hacer que las señales eléctricas pasen por la vía de manera efectiva. Sin embargo, esta es una gran idea equivocada. Los rellenos no conductores son lo mismo que las vías con máscara.

2.3 Máscara de soldadura sobre las vías

Los Vias consisten en muchos materiales, siendo la máscara de soldadura una de las más comunes. Durante el montaje, los ingenieros aplican una máscara de soldadura sobre las vías. La tinta usada durante la pr de la máscara de soldadura se endurece al exponerla a la luz UV ya que el material es sensible a los rayos UV.

2.4 Vías cerradas con cobre

Este método es popular en el equipo militar y en el legado más antiguo. Desafortunadamente, hay algunas limitaciones aquí. Por ejemplo, es un poco difícil revestir todo el barril sin problemas y usar muchos materiales de cobre.

3. Mejores PCB en Eagle

3.1 Ancho de la huella del águila

En el diseño de los PCB, los anchos de traza son consideraciones esenciales ya que determinan la cantidad de corriente que pasará a través del PCB sin recalentarlo ni dañarlo. Afortunadamente, puedes establecer anchos de traza en tu diseño de Eagle alterando el ancho y accediendo a tal problema de diámetro.

3.2 Tamaño de la Vía del Águila

El tamaño de la vía por defecto en Eagle es de 0,6 mm. Sin embargo, puede cambiarlos dependiendo de su aplicación y proyecto.

3.3 Reglas de diseño de Eagle

Las reglas de diseño en el software de Eagle permiten a los diseñadores establecer valores y parámetros de diseño de los diseños de PCB. Los diseñadores pueden seleccionar o cambiar las reglas de diseño, como quieran.

3.4 Comprobación de la regla de diseño de Eagle

El chequeo de la regla de diseño del águila permite a los diseñadores validar sus diseños de PCB bajo las limitaciones físicas del proceso de producción.

4. Vías no cubiertas

Estas son vías que carecen de máscara de soldadura en el cañón de la vía y el anillo anular.

4.1 Pros

- Ideal para trazas de alta corriente

- Es posible hacer pruebas a bordo teniendo un fácil acceso a ambos lados del tablero.

4.2 Contras

- Las vias pueden oxidarse fácilmente cuando se dejan expuestas.

- Hay una probabilidad significativa en la ocurrencia de los cortos.

- Las salpicaduras de soldadura y los cortos de soldadura pueden ocurrir durante la soldadura por onda.

5.Vía en la almohadilla

Via in Pads ofrece algunos beneficios sobre los agujeros ciegos o los agujeros pasantes, ya que aportan una mayor precisión. Via in Pads también es eficiente en cuanto a la disipación de calor y hace una excelente gestión térmica. También proporciona una superficie uniforme y minimiza el área del PCB.

6.Vía en tapones

El taponamiento es una necesidad si se quiere hacer agujeros para conectar diferentes capas de un PCB en última instancia. La mayoría de los ingenieros utilizan no conductores como máscara de soldadura, para promover las vías. Otros prefieren los rellenos conductores como el cobre para llevar a cabo la conexión.

D. Grabado de PCB

I. Grabado del PCB: cómo lograr el grabado perfecto del PCB

El grabado del PCB es una tarea que es mejor dejar a los expertos. Si lo haces mal, entonces puedes acabar estropeándolo todo por completo. Pero de nuevo, grabar los PCB es una tarea que puedes hacer desde la comodidad de tu casa. A continuación te explicamos cómo lograr un grabado perfecto de los PCB.

(Cómo hacer el grabado ideal)

1.Materiales y herramientas necesarias

Algunos de los materiales y herramientas que necesitarás incluyen

- una impresora láser

- máquina de perforación

- hierro de la tela

- papel de lija

- lana de acero

- marcador permanente

- guantes

- soldador

- papel brillante

- Cloruro férrico

2. Pasos para el grabado de PCB en el bricolaje

Paso 1: Tomar una impresión del diseño de la placa de circuito

Usa un papel brillante y una impresora láser para hacer esto mientras te aseguras de hacer la impresión en el lado brillante del artículo.

Paso 2: Cortar cuidadosamente la placa de cobre destinada a la placa de circuito

Hazlo usando una sierra o un cortador. Use papel de lija para deshacerse de la capa superior de óxido de cobre y fotorresistente.

Paso 3: Haga una transferencia de la impresión de su PCB sobre la placa de cobre.

Esboza la placa de cobre con un lápiz y luego usa una permanente para trazar sobre ella.

Paso 4: Sobre tu placa de PCB, plancha el circuito desde el papel

Para lograrlo, hay que colocar el papel fotográfico y la tabla sobre una superficie de madera limpia. Sostén un extremo del artículo con unos alicates para mantenerlo firme antes de poner el paño de hierro caliente en el otro extremo. El calor de la plancha transferirá toda la tinta del papel brillante a la placa de cobre. Retire la forma suavemente pelándola.

Paso 5: Grabado de la plancha

Primero, ponte los guantes de goma. Después de eso, coloque trozos de periódico en el fondo para evitar casos de derrame. En segundo lugar, busque un bol de plástico, llénelo de agua y disuelva 2-3 cucharaditas de polvo de cloruro férrico. Tercero y último, sumerge el PCB en la solución de grabado durante tres minutos. Retire el cobre no deseado, un proceso que llamamos grabado.

Paso 6: Limpieza y toques finales

Deshazte de la solución de grabado y otros productos no deseados de la manera correcta. Tengan en cuenta el medio ambiente.

3.Medidas de seguridad al realizar el grabado de PCB

La seguridad es primordial al realizar el grabado de los PCB. Al hacer este ejercicio, asegúrese de ponerse un equipo de protección como guantes, una bata de laboratorio y gafas de protección. Además, asegúrese de que tiene una caja de primeros auxilios, una estación de lavado de ojos, y los números de emergencia.

4.Desafíos de la creación/construcción de PCB a mano

Varios desafíos acompañan al grabado de los PCB a mano. Por ejemplo, puede terminar siendo un proceso largo. En segundo lugar, los errores de grabado son inevitables y se producen rápidamente. Por último, puede ser difícil encontrar el tablero deseado que funcione como se pretende.

II. 10 Desventajas que deben considerarse si se desea grabar el PCB en casa

Si bien el grabado de PCB en casa es divertido, a continuación se presentan algunas de sus desventajas:

No hay equipo profesional de grabado de PCB

Puede que le falte equipo esencial como guantes o cloruro férrico en casa, un aspecto que puede hacer que todo el proceso sea inútil.

Control de tiempo y temperatura del reactivo de grabado del PCB

Los reactivos de grabado deben permanecer a ciertas temperaturas específicas, un desafío que se encuentra principalmente cuando se graba en casa.

Es fácil perder el brillo de la superficie del PCB.

Al buscar los servicios de los expertos, tiene una alta probabilidad de obtener PCB que contengan un acabado brillante de alta calidad.

Grabado del PCB y funciones relacionadas con el PCB

El PCB está en relación directa con la función del tablero. Desafortunadamente, el grabado en casa no parece considerar eso.

El complejo proceso de grabado del PCB

Cuando se hace mal (sobre todo en casa), se puede dañar la tabla, ya que el grabado es un proceso complejo que es mejor dejarlo en manos de profesionales.

Espesor a controlar

Sin duda, es difícil determinar la profundidad requerida cuando se graba en casa. El peso, la flexibilidad y la adaptación de la impedancia es un ejercicio más adecuado para los expertos.

Los carcinógenos producidos durante el grabado de PCB

El grabado de los PCB requiere el uso de productos químicos, la mayoría de los cuales pueden ser perjudiciales. Al grabar en casa, puede que no haya una mejor manera de tomar medidas de precaución.

Acortamiento de la vida del producto

La mayoría de las veces, el grabado de los PCB en casa producirá bienes que no durarán mucho tiempo, probablemente debido a materiales de baja calidad.

El proceso de grabado de los PCB trabaja duro

Los trabajos son un reto cuando los pruebas en casa. Puede que le falte el equipo necesario para hacer un trabajo repetido si se producen errores.

El uso de tecnología inferior es propio.

Explicativo; los expertos en manufactura usan la última tecnología comparada con la que emplean los entusiastas del bricolaje.

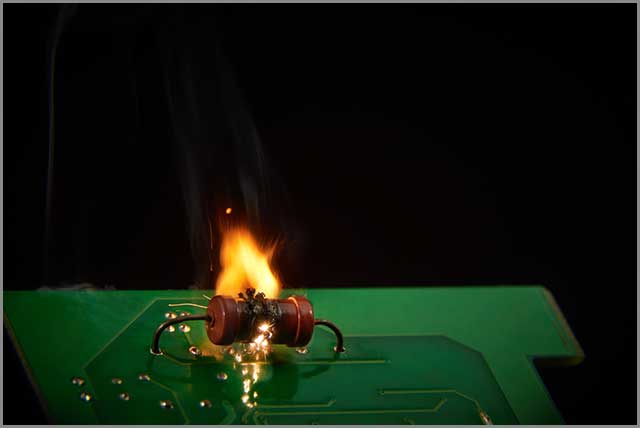

E. Defectos de fabricación

I. 10 razones para los defectos de fabricación de los PCB y cómo eliminarlos

La necesidad de garantizar que los fallos se encuentren en un nivel bajo de todos los tiempos es esencial durante la fabricación de los PCB. A continuación se explican brevemente los diez defectos de fabricación más comunes de los PCB y la forma de eliminarlos:

Defectos del agujero de revestimiento Fabricación de PCB

La deposición incorrecta de cobre crea vacíos y deja huecos donde falta el grabado del cobre. Puede evitar esto limpiando a fondo sus PCB.

Falta de máscara de soldadura entre las almohadillas

Es otro problema durante la fabricación de los PCB. Se puede evitar cambiando las reglas de diseño y reduciendo los relieves de las máscaras de soldadura.

Problemas de compatibilidad electromagnética en la fabricación de PCB baratos

Puede evitarlo asegurándose de minimizar el área de contacto del circuito o elegir una producción avanzada de PCB.

Defectos de circuito quemado en la fabricación barata de PCB

Para evitar este escenario, asegúrese de que haya un espacio adecuado entre los componentes para una mejor circulación del aire.

El problema de la fuga química en la fabricación de PCB

Limpien sus tablas a fondo y comprueben si hay algún fluido sobrante durante el proceso de producción.

El problema del tamaño del sustrato en la producción de PCB

Sin las medidas correctas, terminará con el tamaño de sustrato equivocado. Asegúrate de que tu fabricante toma todas las medidas correctas antes de que comience la producción.

Cambios en el doblado y la deformación en el proceso de fabricación de PCB SMT

Es frustrante cuando tienes que lidiar con los PCBs doblados ya que puedes destruir componentes esenciales tratando de restaurarlos a su forma original. Las siguientes son las razones de los cambios en la forma y lo que hay que hacer.

Algunas razones para los cambios de forma:

Algunas de las razones para los cambios de forma incluyen el bajo curado del sustrato, el diferente grosor de las láminas de cobre y los tableros que se enfrían rápidamente después de fundirlos en caliente.

Resuelve el problema:

Para resolverlo, asegúrate de que el tablero sea ligeramente más grueso y distribuye uniformemente el cobre en el panel con la misma densidad.

Problemas con la perforación en los servicios baratos de fabricación de PCB

Aquí, tienes que asegurarte de que usas taladros de alta calidad. Además, afila la broca antes de usarla. También puede querer reemplazar la broca en caso de fractura.

Defectos en la superficie del sustrato de cobre en la fabricación de PCB de bajo volumen

Puede resolver este problema aumentando la adherencia entre la superficie de cobre y eliminando la capa convertida si es necesario.

La placa de circuito impreso tiene puntos blancos

La única solución aquí es una limpieza a fondo. Comienza con la humectación, seguido por el fregado, luego el enjuague y finalmente, el secado.

(Una placa PCB defectuosa)

II. 7 Defectos de fabricación y soluciones de PCBA

Hay varios defectos de fabricación de PCBA y soluciones que vale la pena señalar. A continuación se discute sobre los siete más comunes:

Problema de fabricación de PCBA de roturas de cable

Es un defecto de montaje estándar de la PCB que los fabricantes pueden evitar realizando una inspección minuciosa de los cables.

(Un PCB descompuesto)

Comprobación de clavijas y conectores

Es otro problema que los fabricantes pueden prescindir de usar una herramienta de coincidencia de patrones para asegurar la correcta colocación de todos los conectores.

PCBA Manufacturing Open Solder Joints

La soldadura es un gran problema en el montaje de los PCB. Afortunadamente, los fabricantes pueden eliminarlo usando el diseño correcto durante la colocación de los componentes.

Piezas faltantes (desplazamiento de componentes)

Para eliminar estos casos, es necesario asegurarse de que se mantienen la humedad y las temperaturas correctas, al tiempo que se minimizan los movimientos rápidos durante el montaje.

Análisis de disipación de calor en la fabricación de PCBA

La solución a este problema es soldar correctamente el disipador de calor SMD, especialmente las piezas de alta potencia.

Cortos de fabricación de PCBA

Los fabricantes evitan los cortos de soldadura empleando las reglas de diseño necesarias, además de utilizar la modificación hábil de la plantilla.

Fuga de fluidos químicos

Para evitar las fugas de fluidos químicos, los fabricantes deben asegurarse de realizar una limpieza adecuada de sus tablas.

III. 11 pasos fáciles que debe conocer para evitar las bolas de soldadura en la fabricación de SMT

No hay nada más frustrante que fabricar PCBs sólo para descubrir que contienen bolas de soldadura en ellos, algunas de las cuales pueden caerse y provocar cortocircuitos. Así que, ¿cómo se evita durante la producción de SMT? A continuación hay una breve discusión sobre ello.

El PCB tiene humedad

Los PCB tienden a retener la humedad, especialmente cuando los fabricantes los almacenan en condiciones de humedad que provocan la retención de agua.

Medidas:

Los fabricantes deben tener en cuenta el almacenamiento y mantenerlos en ambientes secos para evitar tales problemas. Además, el grosor de los agujeros tiene que ser lo suficientemente grande para que no atrapen el agua.

Demasiado flujo en la pasta de soldadura

El flujo asegura que las partes metálicas de un PCB no se oxiden. El cambio también mejora la amalgama para la soldadura.

Medidas:

Para evitar tal escenario, no se debe usar demasiada pasta. Utilice siempre la cantidad correcta y el fundente adecuado para su aplicación.

Temperatura de precalentamiento inadecuada

Con una temperatura de precalentamiento inadecuada, tenga la seguridad de que se enfrentará a la aparición de bolas de soldadura en sus PCB.

Medidas:

Todo lo que tienes que hacer aquí es aumentar la temperatura en 1,5 - 2 C mientras la mantienes hasta los 150 C. Pero no aumentes la temperatura rápidamente ya que puede causar daños térmicos.

Problemas en la impresión de la pasta de soldadura

La causa principal de tal problema son las plantillas sucias que hacen pasta de soldadura para formar bolas de soldadura.

Medidas:

Es fácil evitar este problema. Todo lo que tienes que hacer es establecer un hueco cero entre la plantilla impresa y el PCB. Además, tienes que poner la presión de impresión al mínimo.

Falta la máscara de soldadura entre las bolas contiguas

Este error es otro error común en la fabricación de SMT, un aspecto que puede provocar bolas de soldadura.

Medidas:

Es simple. Todo lo que tienes que hacer es aplicar la pasta de soldadura uniformemente en el PCB. Además, es esencial una tasa de temperatura de precalentamiento lenta, ya que esto ayudará a extender la pasta de soldadura de manera uniforme en la superficie del PCB.

Espacios inadecuados en la almohadilla

El espacio inadecuado entre las almohadillas puede reducir la funcionalidad de un tablero, ya que puede provocar bolas de soldadura, lo que puede provocar cortos.

Medidas:

Una solución de diseño de PCB es la mejor respuesta a este problema. Además, es posible que desee programar todo de la manera correcta para evitar casos de espaciamiento inadecuado de la almohadilla.

Los residuos que quedan en la superficie del PCB y las almohadillas

Más a menudo, después de obtener su lote, puede encontrar que hay algunos residuos que quedan en la superficie del PCB o de las almohadillas, un aspecto que puede conducir a la soldadura de bolas.

Medidas:

Intente limpiar sus PCBs en el momento en que los reciba de su fabricante usando soluciones profesionales.

Problemas con las dimensiones de la plantilla

Las plantillas gruesas dificultan la soldadura y provocan la formación de bolas de soldadura.

Medidas:

Ir al grosor correcto de la plantilla. No seleccione plantillas muy gruesas para su proyecto.

La desalineación de la impresión de la pasta de soldadura o de los componentes

La desalineación de los componentes es un problema importante en la fabricación de SMT. Conduce a la reducción de la funcionalidad de la placa y las bolas de soldadura.

(Pasta de soldadura desalineada)

Medidas:

Asegurarse de que se entusiasmen con la forma en que colocan los componentes en sus tableros. Verifique que esté bien alineado antes de colocar los componentes.

Presión de colocación incorrecta

La creciente presión determinará el resultado de sus tablas. No uses demasiados problemas, ya que eso provocará bolas de soldadura.

Measures:

Es necesario establecer la cantidad correcta de presión determinando la fuerza apropiada a aplicar después de una cuidadosa evaluación de los componentes del PCB. No te esfuerces mucho y recuerda ajustar la potencia de las boquillas de recogida y colocación.

Oxidación de la pasta de soldadura

La pasta de soldar es propensa a la oxidación, un aspecto que puede provocar bolas de soldadura.

Measures:

Utilice la pasta de soldadura recomendada para la producción de SMT. Además de seguir las pautas de manipulación, asegúrese de mantener la pasta de soldar en un lugar fresco.

Conclusión

Creemos que usted está bien versado en casi todo lo relacionado con la fabricación de PCB, sus desafíos y qué hacer cuando se enfrentan a los retos de la fabricación. ¿Necesita servicios de fabricación y montaje de PCB?

Si es así, puede ponerse en contacto con nosotros por correo electrónico. Podemos discutir algunos problemas con el PCB juntos y ayudarle a resolver las dificultades encontradas.